Reverse engineering & 3D-printen van compressorsteun

Van versleten onderdeel naar toekomstbestendig 3D-model

De uitdaging

Een kritische compressorsteun uit het koelsysteem van een vrachtwagenvloot had het einde van zijn levensduur bereikt. Het originele onderdeel was uitgefaseerd en de fabrikant kon geen CAD-bestanden of technische tekeningen meer leveren. Zonder deze steun kan de koelcompressor niet functioneren — en voor een koelwagen betekent dat: lading niet vervoeren, truck stilstaan. In deze vloot stond elke dag stilstand gelijk aan circa € 1.000 verlies.

Het enige tastbare referentiepunt: een fysiek versleten exemplaar uit de vrachtwagens. De vraag was niet alleen hoe we dit onderdeel opnieuw konden maken, maar in eerste instantie met name of het economisch en logistiek slim was om dat met 3D-printen te doen.

Onze aanpak – beginnen met de business case

PartIQ stapte in als technisch partner. Voordat we naar de werkbank gingen, startten we met onze Fit & Design Check. Daarbij kijken we niet alleen naar de technische haalbaarheid, maar ook naar de economische logica:

-

Levertijd: hoe snel moet het onderdeel beschikbaar zijn?

-

Kosten per stuk versus alternatieven zoals CNC of gieten.

-

ROI: hoe snel verdient de investering zich terug door minder stilstand en onderhoud?

-

Voorraadstrategie: op voorraad leggen of print-to-order produceren?

In dit geval was de uitkomst duidelijk: metaalprinten bood de kortste doorlooptijd en het laagste risico. Traditionele productie zou weken tot maanden langer duren door tooling en inkoopketens, terwijl 3D-printen direct leverbare onderdelen mogelijk maakte—zonder voorraadrisico.

Met die knoop doorgehakt, gingen we door met engineering.

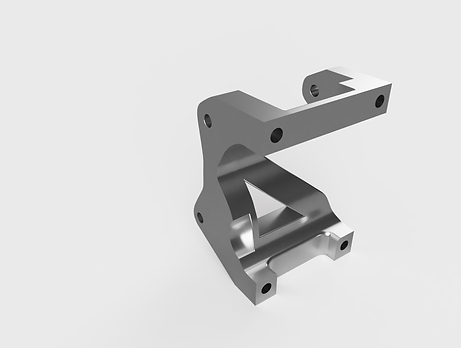

Een 3D-scan op hoge resolutie legde de geometrie van het verweerde onderdeel vast tot op ±0,05 mm nauwkeurig. We namen slijtageplekken mee in de scan, omdat die waardevolle informatie gaven over waar in de praktijk de hoogste spanningen optreden.

Ons engineeringteam berekende de belastingen op basis van het gebruik in de vrachtwagens en kwam uit op een minimale vloeigrens van 250 MPa. Het ontwerp werd geoptimaliseerd volgens Design for Additive Manufacturing (DfAM): 15% minder materiaal, behoud van sterkte, en op cruciale punten zelfs versterking.

Het resultaat was een digitale twin die functioneel gelijkwaardig is aan het origineel, maar beter produceerbaar is in zowel kunststof als metaal.

Van scan naar digitaal ontwerp

Productiestrategie

Metaalprinten is relatief kostbaar, dus kozen we voor een gerichte productiestrategie:

-

Kleine eerste oplage om direct de stilstand van kritieke voertuigen te stoppen.

-

On-demand productie voor vervangingen in de toekomst, zonder dure voorraden of tooling.

-

Digitale voorraad via PartIQ-ID: het ontwerp kan overal in ons netwerk direct geprint worden, met consistente kwaliteit.

Als de vraag naar dit onderdeel ooit structureel stijgt, kan het gevalideerde model ook direct worden ingezet voor CNC of gietproductie—zonder nieuw ontwerpproces.

Heb jij ook een onderdeel dat niet meer leverbaar is?

Laat ons er meteen naar kijken met de PartIQ Scan. Binnen één werkdag ontvang je van onze specialisten een inhoudelijke eerste inschatting — gratis, snel en zonder verplichtingen.

🕒 Antwoord binnen 24 uur

✅ Technisch én economisch onderbouwd advies

📊 ROI in het kort

1. Besparing op stilstand

Met onze aanpak lag het onderdeel 4 weken eerder klaar.

Bij € 1.000 per dag stilstand betekende dat:

-

€ 28.000 minder verlies per truck

-

Investering PartIQ: € 6.000*

-

Netto voordeel: € 22.000

-

ROI: 367%

* Opstartkosten € 1.750 + printkosten € 4.250

2. Vergelijking met traditionele maakroute (incl. tijd)

Validatie

De prototypes werden getest op duurzaamheid en betrouwbaarheid:

-

100 uur vibratie op 10 Hz.

-

Thermische cycli van −20 °C tot +80 °C.

-

FEA-simulatie van de belasting in de praktijk.

Op basis van de resultaten werd op enkele kritieke punten 0,8 mm extra wanddikte toegevoegd.

Het resultaat

Binnen enkele weken beschikte de klant over een gevalideerde digitale twin én de eerste functionele metalen onderdelen in SS316L. Kritieke voertuigen waren snel weer inzetbaar en stilstandkosten daalden direct.

De combinatie van snelle beschikbaarheid, minimale voorraadkosten en gegarandeerde reproduceerbaarheid leverde een business case op die zowel technisch als economisch overtuigde. De ROI werd niet alleen gehaald door lagere productiekosten per onderdeel, maar vooral door het voorkomen van kostbare stilstand.

Belangrijkste voordelen

-

Reverse engineering uitsluitend op basis van een fysiek object, zonder CAD-data.

-

Fit & Design Check als basis voor een economisch én technisch sterke beslissing.

-

DfAM-optimalisatie: 15% materiaalbesparing, hogere sterkte.

-

Geschikt voor PA12 GB (kunststof) en SS316L / AlSi10Mg (metaal).

-

On-demand reproduceerbaar via PartIQ-ID.

-

Geen voorraadrisico, minimale stilstandkosten.

Klantquote

"De mensen van PartIQ dachten niet alleen in techniek, maar zagen ook het bredere plaatje. Ze hebben ons geholpen de juiste keuze te maken, en leverden exact wat we nodig hadden—snel, nauwkeurig en zonder verrassingen."

— Engineering Manager, [Logistiek Bedrijf]